Seit 70 Jahren verlässlich - heute technologisch führend.

Ihr Partner für glasfaserverstärkte Kunststofflösungen aus Rostock

Glasfaserverstärkter Kunststoff

Erfahrung trifft auf Innovation.

EIKBOOM steht seit sieben Jahrzehnten für Qualität, Verlässlichkeit und technisches Know-how im Bereich glasfaserverstärkter Kunststoffe (GFK). Als familiengeführtes Unternehmen mit Sitz in Rostock entwickeln und fertigen wir individuelle GFK-Bauteile – vom Prototypen bis zur Serie, vom Einzelstück bis zum Systemmodul. Unsere Kunden schätzen die langfristige Zusammenarbeit, die Nähe zur Praxis und unsere prozesssicheren Fertigungsverfahren.

Was wir herstellen, sieht man nicht nur – man kann es anfassen. Unsere Bauteile stehen draußen im Wind, im Wasser, auf der Straße. Sie halten, was wir versprechen. Und genau das ist unser Anspruch – jeden Tag.

Gunnar Klement

Geschäftsführer

Aus Tradition gewachsen – unsere Geschichte.

Die Geschichte von EIKBOOM beginnt 1956 – mit einem kleinen Team, viel handwerklichem Können und dem Blick nach vorn. Über die Jahrzehnte haben wir uns stetig weiterentwickelt: neue Werkstoffe, neue Technologien, neue Branchen. Was geblieben ist: unser Anspruch an Qualität und unsere Nähe zu den Menschen, die mit uns arbeiten. Heute sind wir ein etablierter GFK-Systemlieferant mit Sitz in Rostock – verbunden mit der Region, aber aktiv in ganz Deutschland.

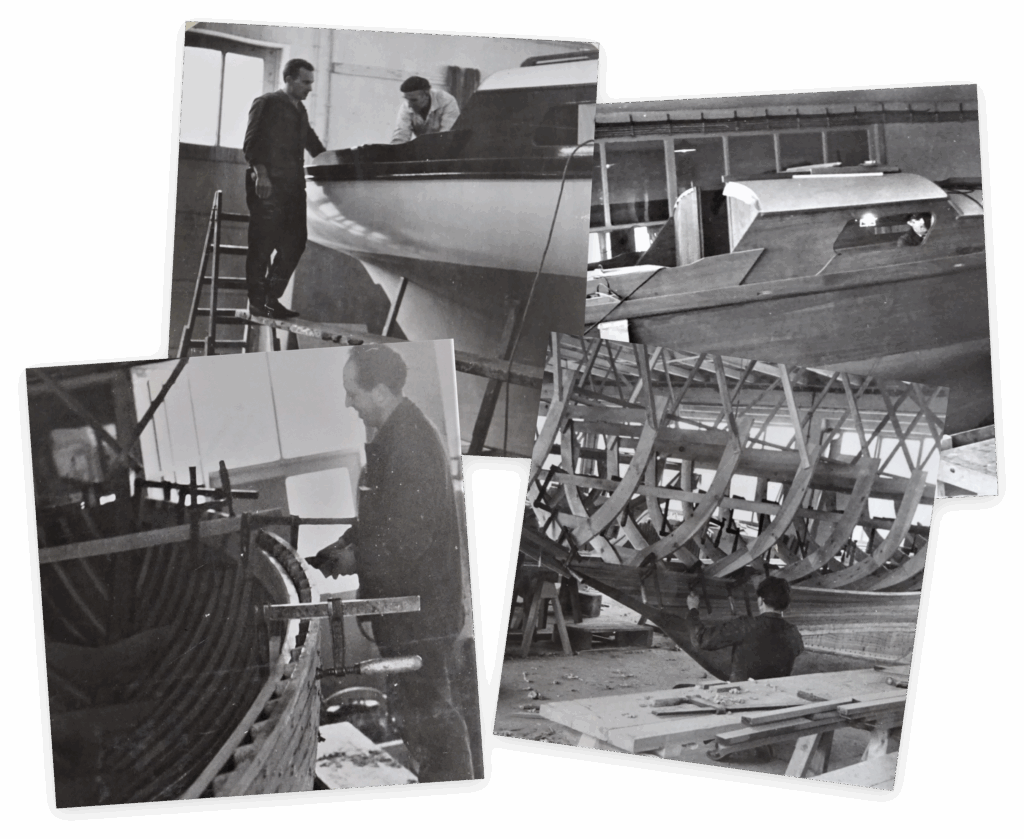

1956

Gründung PGH “Eikboom“ – Bau von Holzboten

-

1958

Gründung PGH “Frieden“ – Tapezier-, Segelmacher-, Sattlerhandwerk

-

1972

Gründung VEB “Rostocker Polstermöbel“ – Polsterhandwerk

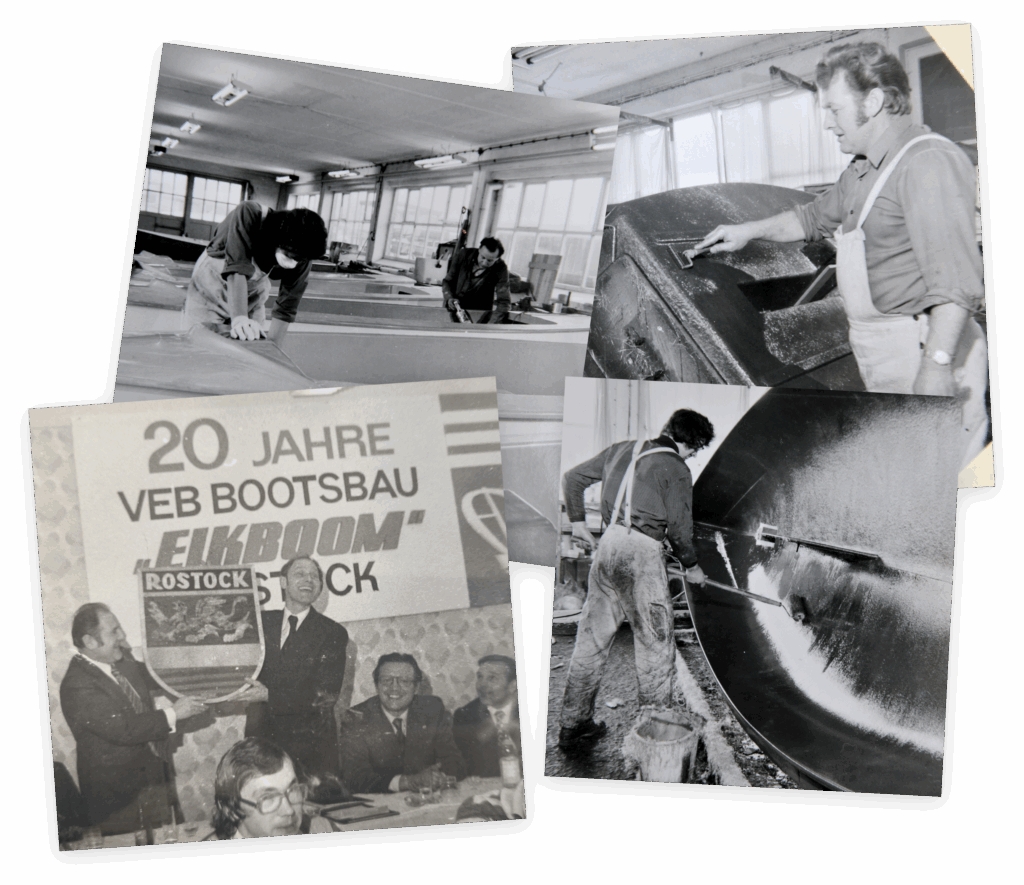

1977

Zusammenschluss zum VEB Bootsbau “EIKBOOM“ Rostock im Krischanweg / Rostock.

Beginn der Produktion von Sport- und Freizeitbooten aus glasfaserverstärkten Kunststoff (GFK), sowie als Hersteller und Lieferant von Polstermöbel und textilem Schiffszubehör.

1990

Gründung der “EIKBOOM“ GmbH

Neuausrichtung in der Marktwirtschaft – Aufteilung der Geschäftsbereiche in „Raumausstattung“ und „Kunststoffherstellung“.

1993 - 1994

Fertigung von unterschiedlichsten Kunststofferzeugnissen. Mit dem Einstieg in die Produktion von Maschinenhausverkleidungen für Windanlagen beginnt der systematische Aufbau der GFK-Kompetenz – der Startpunkt für heutige Kernbranchen.

2002

Neubau für die Kunststoffproduktion – Die GFK-Produktion zieht in die neue, moderne und eigens gebaute Produktionshalle in der Koppelsollstraße /Rostock.

2005

Auslieferung von bis dato 1500 Maschinenhäusern für Windanlagen, sowie Fertigung und Auslieferung der Gondel für Deutschlands erste Near-Shore Anlage.

Ebenfalls erfolgte der Prototypenbau für die damals größte Offshore Windanlage der Welt.

2007

Neubau einer Komplettierungshalle. Vergrößerung und Optimierung des Produktionsablaufes.

2018

Mit dem Einstieg in den Automotive-Bereich begann Eikboom die Produktion von Front- und Heckmasken, Dachelementen sowie Einbauteilen. Parallel dazu wurde das Vakuuminjektionsverfahren eingeführt und ein CNC-Bearbeitungszentrum angeschafft.

-

2024

82% der Jahresproduktion in emissionsärmeren Vakuumverfahren

2025

Was 1955 begann, ist heute ein modernes Unternehmen mit klaren Werten und starken Wurzeln.

Projekt starten – individuelle GFK-Bauteile anfragen

In nur 3 Schritten zum fertigen Bauteil

Starten Sie hier Ihre Projektanfrage. Ob Skizze, fertige CAD-Datei oder grobe Vorstellung – wir begleiten Sie von Anfang an.